河北自潤滑高分子異形件化工設備

價格戰在通用型異形件市場尤為激烈,部分企業為爭奪訂單將產品價格壓低至成本線邊緣,通過批量生產攤薄固定成本。這種策略導致行業平均利潤率從 5 年前的 18% 降至 12%,迫使企業通過優化生產流程降本,如引入自動化生產線將人工成本占比從 25% 降至 15%,以維持盈利空間。? 客戶粘性競爭體現在全生命周期服務能力上,帶領企業建立了快速響應機制,承諾 48 小時內提供樣品,72 小時內完成緊急訂單生產。同時為客戶提供定制化解決方案,包括協助優化產品設計、推薦適配材料等增值服務,使重心客戶的復購率保持在 80% 以上,明顯高于行業平均水平。耐磨耐腐蝕,定制高分子異形件為設備提供長效可靠保障!河北自潤滑高分子異形件化工設備

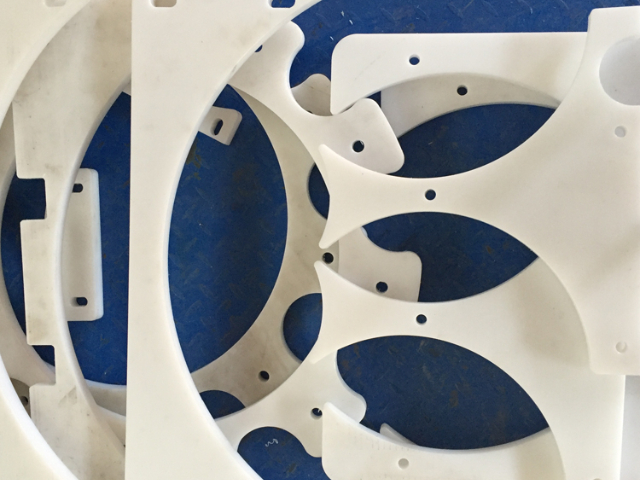

不同行業對高分子異形件的性能要求差異明顯,食品加工行業要求部件符合 FDA 認證,采用無毒無味的材料并具備易清潔特性;礦山機械領域則側重耐沖擊和抗磨損性能,常選用超高分子量聚乙烯材料;而電子行業的異形件需具備優良的絕緣性和尺寸穩定性,誤差需控制在 0.02mm 以內,滿足精密裝配需求。? 高分子異形件與金屬部件的組合應用成為行業趨勢,通過過盈配合、螺栓連接等方式實現優勢互補。例如,在液壓系統中,金屬骨架外包裹聚氨酯異形件,既保證了結構強度,又利用聚氨酯的彈性實現密封功能;這種復合結構使部件的使用壽命比純金屬件延長 3 倍,同時降低維護頻率。河北自潤滑高分子異形件化工設備從概念到量產,高分子異形件加速產品落地!

表面功能化處理技術實現異形件的性能拓展,通過等離子體刻蝕在表面形成納米級凹凸結構,再經化學接枝引入抗J基團,使醫療用異形部件具備持續殺菌效果,對大腸桿菌的抑制率達 99%。針對耐磨需求,采用激光熔覆技術在關鍵部位形成鎢合金涂層,使用壽命延長 5 倍以上。? 數字孿生技術構建了全流程虛擬生產環境,通過三維建模還原異形件的成型過程,仿真分析不同工藝參數對產品應力分布的影響。工程師可在虛擬空間中優化模具結構和成型方案,將新產品的試模次數從平均 8 次減少至 3 次,研發成本降低 40%,同時縮短上市周期。

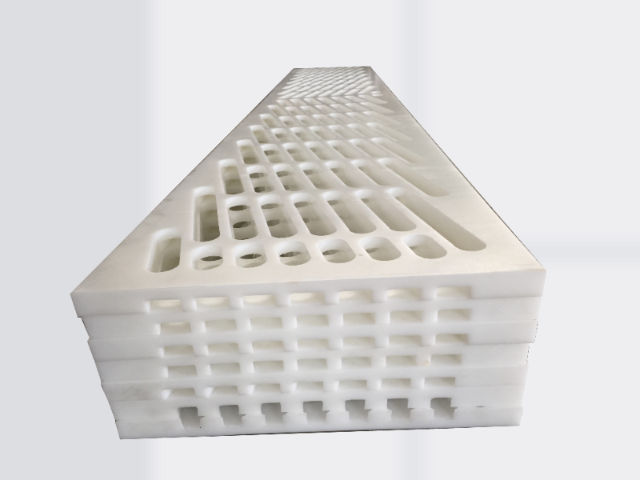

高分子異形件的生產始于精確的原料配比,車間內全自動混料系統將聚乙烯、尼龍等基材與抗氧劑、潤滑劑按配方均勻混合,確保每批次原料性能穩定。混合后的物料通過管道輸送至注塑機料斗,整個過程在密閉環境中進行,有效避免雜質混入,為后續成型打下基礎。注塑成型環節是塑造異形件復雜結構的關鍵,操作人員根據產品圖紙在控制系統中輸入參數,包括熔融溫度、注射壓力和保壓時間等。當機筒內物料達到 200-350℃的熔融狀態時,螺桿將熔料高速注入定制模具型腔,模具內的冷卻水路迅速帶走熱量,使物料在 10-30 秒內完成固化定型。異形件表面的防滑紋路是通過精密模具蝕刻工藝實現的。

環保措施融入生產各環節,原料烘干產生的廢氣經活性炭吸附裝置處理后達標排放,冷卻水系統采用閉式循環設計,減少水資源消耗。邊角料和不合格品通過粉碎設備回收,重新造粒后按比例摻入新料中循環利用,使原料利用率提升至 95% 以上。? 檢驗環節嚴格執行抽樣標準,質檢人員按照 GB/T 標準對異形件的力學性能進行測試,包括拉伸強度、沖擊韌性和耐磨性等指標。通過三坐標測量儀對關鍵尺寸進行精確檢測,所有合格產品經過表面清潔和包裝后,由智能物流系統送至成品倉庫,等待發貨指令。在-40℃至120℃工況下,該工程塑料異形件仍能保持穩定性能。河北塑料高分子異形件加工定制

耐低溫特種異形件,-80℃極寒環境下仍保持優異韌性,極地科考用!河北自潤滑高分子異形件化工設備

尺寸精度標準是基礎檢測項目,需根據產品類型和應用場景確定公差范圍。通用型異形件遵循 GB/T 14486《工程塑料模塑制品尺寸公差》,將尺寸公差分為 7 個等級,精密級(MT3)的尺寸誤差可控制在 ±0.05mm 以內,適用于電子、醫療等領域;普通級(MT5)誤差允許在 ±0.1-0.3mm,滿足礦山、建筑等場景需求。對于長徑比超過 10:1 的細長件,需額外檢測直線度,每米偏差不得超過 0.5mm,避免裝配時出現卡滯。力學性能檢測需依據材料類型制定指標,拉伸強度測試按 GB/T 1040 執行,超高分子量聚乙烯異形件的拉伸強度應≥30MPa,尼龍 66 異形件需≥60MPa;沖擊韌性通過 GB/T 1043 檢測,缺口沖擊強度方面,聚碳酸酯異形件需≥60kJ/m2,而聚丙烯異形件通常要求≥20kJ/m2。對于承受交變載荷的部件,還需進行疲勞測試,在 10^6 次循環載荷下不得出現裂紋,確保長期使用中的結構穩定性。河北自潤滑高分子異形件化工設備

- 貴州超高分子異形件煤倉襯板 2025-12-23

- 高彈性高分子異形件供應 2025-12-23

- 福州高分子耐磨條廠家 2025-12-23

- 湖北耐高溫高分子異形件 2025-12-23

- 廣東尼龍耐磨條價格多少 2025-12-23

- 河北耐低溫高分子異形件批發零售 2025-12-23

- 河北自潤滑高分子異形件化工設備 2025-12-23

- 浙江耐疲勞高分子異形件 2025-12-23

- 湖南抗蠕變高分子異形件定制服務 2025-12-23

- 泉州尼龍耐磨條型號 2025-12-23

- 重慶生產網架結構生產廠家 2025-12-24

- 河北高科技保溫材料 2025-12-24

- 靜安區優勢別墅改造電話 2025-12-24

- 湖南建筑幕墻工程詢問報價 2025-12-24

- 江山泡沫彩鋼瓦 2025-12-24

- 連云港制造建筑物拆除作業市場價 2025-12-24

- 靜安區環保玻纖增強聚氨酯門窗廠家現貨 2025-12-24

- 揚州優勢住宅室內裝飾裝修電話 2025-12-24

- 奉賢區常見綠化養護廠家電話 2025-12-24

- 泰州軒源防火窗市場報價 2025-12-24