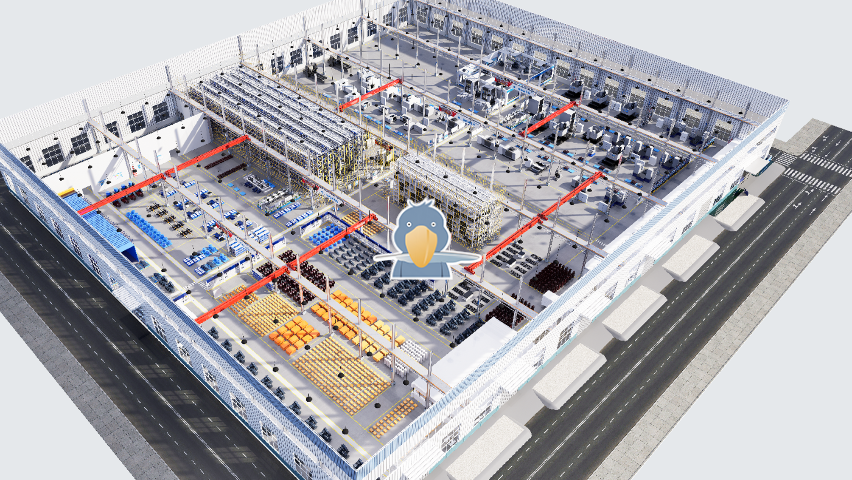

注塑車間規劃布局

目視化設計是智能工廠規劃的點睛之筆,鯨頭鸛科技通過全維度視覺系統,實現生產管理透明化。在車間層面,采用顏色編碼系統,黃色標識存放區域、紅色劃定不良品區、藍色指引通道,配合動態可視化標識,讓潛在問題 “自動跳入視線”;在倉儲層面,智能亮燈貨架通過燈光指引快速定位物料,揀選效率提升 1 倍,錯誤率降至 0.1% 以下;在參觀層面,設計分級參觀通道,通過玻璃隔離、流程展示屏,既展示先進生產工藝,又保障生產無干擾。某山東歐標工廠經規劃后,車間可視化系統讓客戶驗廠通過率從 60% 提升至 100%,成為行業網紅工廠。鯨頭鸛科技的目視化設計不僅提升管理效率,更塑造企業專業形象,成為 “標準銷售員”。鯨頭鸛工廠規劃,從園區布局、建筑設計到車間規劃、物流倉儲、自動化與數字化,打造綜合性智能工廠。注塑車間規劃布局

多層廠房物流的重要痛點,在于跨樓層物料傳遞的“斷層”。傳統模式下,人工借助電梯轉運物料,不僅耗時耗力,還容易造成各樓層物料積壓。對此,“立庫貫穿式”規劃成為破局關鍵:鯨頭鸛科技將自動化立體倉庫(簡稱“立庫”)設置在廠房中間區域,通過垂直提升機等設備貫穿從1樓到頂樓的所有樓層,打造“物料垂直運輸樞紐”。立庫作為整個工廠的物料“總調度中心”,統一管理原材料、半成品、成品等所有物料,各樓層生產單元無需單獨設置倉庫,直接通過立庫的出入庫端口調取或存放物料。凈化車間設計費一平方多少錢鯨頭鸛助力企業提升生產效率、降低運營成本,實現智能化、規范化管理。

數字化仿真是廠房規劃的重要工具,鯨頭鸛科技采用專業仿真軟件,提前模擬生產流程、物流動線、設備運行,規避潛在風險。在布局優化上,通過仿真模擬不同布局方案的物流效率、生產瓶頸,選擇較優方案;在設備選型上,仿真驗證設備產能、兼容性,確保滿足生產需求;在產能預測上,模擬不同訂單量下的生產負荷,為產能規劃提供數據支撐。某汽車零部件工廠通過數字化仿真,提前發現 3 處物流瓶頸,優化后物流效率提升 30%,投產周期縮短 20%。鯨頭鸛科技將數字化仿真貫穿規劃全流程,讓決策更科學,落地更順暢。

人機工程設計關注員工操作體驗,鯨頭鸛科技在廠房規劃中,優化工位布局、設備高度、操作流程,提升員工舒適度與工作效率。在工位設計上,根據人體工學調整工作臺高度、座椅角度,減少員工疲勞;在設備布局上,確保操作空間充足,工具拿取方便,降低勞動強度;在環境設計上,優化車間照明、通風、溫濕度,打造舒適的工作環境。某工廠經人機工程優化后,員工滿意度提升 40%,工傷事故率下降 60%。鯨頭鸛科技注重人文關懷,讓廠房規劃既滿足生產需求,又兼顧員工體驗,提升團隊凝聚力與生產積極性。鯨頭鸛智能專注新建工廠整體規劃=駐廠調研+建筑規劃+園區規劃+車間布局+倉儲物流規劃+數字化+自動化.

鯨頭鸛智能新工廠規劃能帶來什么?降本增效,提升核心競爭力:通過價值流分析與精益布局,從源頭減少搬運、等待、庫存等七大浪費,優化人機作業動線,可直接提升生產效率15%-30%,降低單位制造成本。規避后期高昂的改造成本:前期周密規劃產線關系與物流接口,能有效避免投產后因布局不合理導致的“拆墻挪機”、管線重鋪等巨額、且影響生產的二次工程。樹立專業形象,贏得客戶信任:一個整潔、高效、目視化管理的現代化工廠,是客戶驗廠時具說服力的“實力名片”,其影響力遠超單一先進設備。夯實未來智能化升級基礎:規劃階段即預留設備聯網接口、數據采集點位、信息系統架構及能源管理模塊,為未來無縫接入MES、WMS、數字孿生等系統掃清障礙。綜上所述,規劃是智能工廠建設的戰略起點。新建工廠絕非簡單的硬件堆砌,而是融合了精益管理、數字技術與可持續發展理念的系統工程,從根本上決定了工廠未來的運營效率、成本結構、市場形象與長期競爭力。 鯨頭鸛智能是擁有16年落地經驗的品質智能工廠籌建規劃行家。開封整體工廠規劃

鯨頭鸛柔性布局方案,解產能預留與物流交叉難題。注塑車間規劃布局

數字化是智能工廠的中心特征,鯨頭鸛科技搭建全維度數字化體系,讓工廠運營 “看得見、管得住”。在生產數字化方面,部署 MES 系統實時監控生產進度、設備狀態、產品質量,某工廠通過該系統,產品合格率從 95% 提升至 99.9%;在物流數字化方面,WMS 系統與 AGV 機器人聯動,實現庫存實時更新、訂單自動處理,倉儲效率提升 40%;在管理數字化方面,搭建綜合管理平臺,整合生產、物流、能源、安防等數據,通過數字化大屏直觀展示,支持智能決策。某電子廠數字化規劃后,管理效率提升 50%,生產決策響應時間縮短 60%。鯨頭鸛科技憑借強大的技術整合能力,將數字化貫穿智能工廠規劃全流程,助力企業實現精益化運營。注塑車間規劃布局

- 廠區廠房規劃定制 2025-12-22

- 平頂山物流系統工廠規劃 2025-12-22

- 銅陵電子廠房規劃 2025-12-22

- 蘇州廠區智能工廠規劃 2025-12-22

- 黃山園區智能工廠規劃 2025-12-22

- 溫州智能工廠規劃方案 2025-12-22

- 荊門升級改造工廠規劃 2025-12-22

- 蚌埠物聯網工廠規劃布局 2025-12-22

- 棗莊物聯網智能工廠規劃 2025-12-22

- 紹興醫療器械智能工廠規劃 2025-12-22

- 蘇州一站式廣告設計優勢 2025-12-22

- 園區內廠房出租咨詢熱線 2025-12-22

- 佛山pvc管道檢測零元咨詢 2025-12-22

- 青浦區一站式公關活動策劃服務電話 2025-12-22

- 南通生產計劃排產系統咨詢電話 2025-12-22

- 澳大利亞美白精華液化妝品進口報關代理一手報關 2025-12-22

- 嘉定區抖音生態運營服務報價 2025-12-22

- 市政管網安全風險評估收費標準 2025-12-22

- 馬來西亞咖啡茶飲食品展時間 2025-12-22

- 北京石墨烯電池新能源利用 2025-12-22