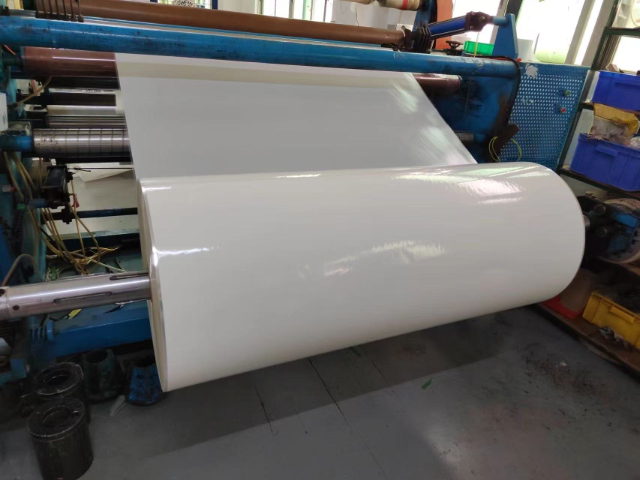

廣州白色離型膜批量定制

鋰電池極耳的封裝工藝中,雙面離型膜是隔絕正負極的關鍵絕緣屏障。它的中間層為 25 微米的 PI 耐高溫基材,兩面涂覆耐電解液的氟素離型劑,在 85℃、60% 濕度的老化測試中,剝離力衰減不超過 10%。使用時,極耳膠通過熱壓貼合在離型膜一面,待裁切成型后,再將另一面剝離,露出的膠層能準確與電池極片粘合。這種設計避免了極耳膠在加工過程中沾染雜質,經抽樣檢測,采用雙面離型膜的極耳絕緣合格率比傳統工藝提升 23%,有效降低了電池短路風險。網紋離型膜表面紋路均勻,提升透氣性能,適配特殊粘結場景。廣州白色離型膜批量定制

在 PCB 硬板的制造流程里,多層板壓合環節溫度高達 180℃ - 220℃,普通的離型膜在此環境下會迅速軟化甚至熔化,而耐高溫離型膜卻能堅守崗位。以聚酰亞胺(PI)為基材的離型膜,經特殊配方的硅涂層處理,不僅能承受這樣的高溫,還能在壓合過程中,憑借其低摩擦系數,讓半固化片均勻流動,填充線路間隙。當壓合完成,輕松剝離離型膜,電路板表面光滑,無殘膠、無劃痕,確保了每一層線路的準確連接,為電子產品的穩定性能筑牢根基。深圳市科利普電子材料有限公司創建于2007年,位于深圳市寶安區松崗街道樓崗大洋洲科技園二棟2樓,專業生產經銷保護膜離型膜。汕尾0.188mm離型膜批量定制針對新能源行業,科利普推出耐電解液離型膜,適配電池生產。

汽車電子領域,霧面離型膜正迅速成為新寵。隨著自動駕駛技術的飛速發展,ADAS 傳感器組件、車載顯示屏等對材料性能要求愈發嚴苛。霧面離型膜在其中承擔著重要角色,L3 級以上車型單輛離型膜用量達 3.2 平方米,較傳統汽車大幅增長 260%。例如,在車載顯示屏的制造中,霧面離型膜可將反射率降低至 1.5% 以下,對比度提升 40%,即使在強光照射下,駕駛員也能清晰讀取屏幕信息。其優良的耐候性通過了 3000 小時 QUV 測試,在高溫、高濕、紫外線等惡劣環境下,依然能保持穩定性能。同時,嚴格控制的 VOC 排放(低于 50μg/g),符合汽車內飾環保標準,為車內人員營造健康環境,預計到 2025 年,汽車電子應用市場規模將突破 28 億元,復合增長率高達 31.2%。

醫用冷敷貼的生產中,雙面離型膜肩負著保護藥芯與固定位置的雙重使命。采用 30 微米的透明 PE 基材,兩面均經過 10 萬級潔凈車間處理,一面覆蓋親水凝膠藥芯(剝離力 3-5g/in),另一面則貼合無紡布背襯(剝離力 8-10g/in)。醫護人員使用時,先揭開低粘面將敷料固定在傷口位置,再剝離高粘面的背襯,整個過程無需接觸藥芯,無菌性符合 YY/T 0681.1 標準。在模擬臨床使用的撕拉測試中,離型膜與藥芯的分離力穩定,不會帶出凝膠顆粒,確保藥效均勻作用于創面。科利普 PET 離型膜剝離力穩定,適配模切、膠帶生產等工業場景。

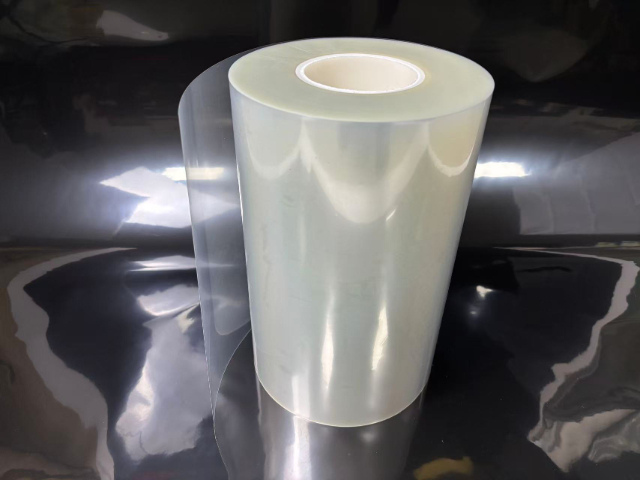

離型膜的厚度范圍普遍,從 25μm 到 200μm 不等,不同厚度對應不同應用場景。25-50μm 的薄離型膜常用于電子元件的精密貼合,如手機屏幕保護膜的載體,其輕薄特性可減少貼合后的厚度疊加。80-150μm 的中厚離型膜適用于模切加工和膠帶復合,具備較好的挺度,便于自動化設備抓取。200μm 以上的厚離型膜則用于重型材料的承載,如汽車泡棉膠帶的生產。除厚度外,寬度規格也多樣,從 100mm 到 1500mm 可定制,卷長通常為 500-1000 米,滿足不同生產線的進料需求。厚度公差需控制在 ±2μm 以內,否則會影響復合工序的壓力均勻性。低硅轉移離型膜保障膠帶粘性不受影響,提升終端產品良率。珠海0.188mm離型膜

PET 離型膜具有良好的耐化學性,可耐受酒精等常見溶劑,不易發生材質腐蝕。廣州白色離型膜批量定制

離型膜是一種表面具有低表面能的薄膜材料,主要作用是防止與其接觸的材料發生粘連,便于后續剝離操作。它通常以塑料薄膜為基材,如 PET(聚對苯二甲酸乙二醇酯)、PE(聚乙烯)、OPP(定向聚丙烯)等,通過涂布硅油或其他離型劑形成離型層。離型膜的主要特性包括離型力、耐溫性、耐候性和透光性。離型力是指剝離時所需的力,根據需求可分為輕離型、中離型和重離型;耐溫性確保其在高溫加工環境下不熔化、不變形;耐候性使其能適應不同氣候條件,避免老化開裂;而透光性則滿足電子、光學等領域的高精度需求。這些特性的組合,讓離型膜成為工業生產中不可或缺的輔助材料。廣州白色離型膜批量定制

- 佛山0.25mm離型膜生產廠家 2025-12-24

- 耐高溫離型膜銷售廠家 2025-12-24

- 佛山0.188mm離型膜廠家批發價 2025-12-24

- 深圳0.188mm離型膜推薦貨源 2025-12-24

- 廣東CPP離型膜批量定制 2025-12-23

- 0.25mm離型膜批發 2025-12-23

- 深圳PE離型膜廠家批發價 2025-12-23

- 珠海黃色離型膜銷售廠家 2025-12-23

- 東莞0.188mm離型膜廠家批發價 2025-12-23

- 廣州白色離型膜批量定制 2025-12-23

- 山西工業類瓶蓋銷售電話 2025-12-24

- 廊坊塑料工業類瓶蓋 2025-12-24

- 朔州工業類瓶蓋售價 2025-12-24

- 無錫品牌擴香瓶玻璃瓶費用 2025-12-24

- 惠州不干膠標簽私人定做 2025-12-24

- 衢州黑色纏繞膜種類 2025-12-24

- 緩沖氣柱袋批發 2025-12-24

- 噴砂噴漆保護模切產品膠貼 2025-12-24

- 本地紙漿模塑供應商家 2025-12-24

- 深圳紅白藍膠袋生產廠家 2025-12-24